Товары

- Визуальный контроль

- Ультразвуковой контроль

- Радиографический контроль

- Капиллярный контроль

- Магнитный контроль

- Вихретоковый контроль

- Электрический контроль

- Контроль герметичности

- Тепловой контроль

- Спектрометрия

- Контроль бетона

- Контроль покрытий

- Твердометрия

- Дозиметры

- Метрологическое оборудование

- Прочее оборудование

- Учебные материалы

Услуги

- Аттестация лабораторий НК

- Аттестация персонала НК

- Стоимость и график аттестации

- Требования к подготовке специалистов

- Частые вопросы по аттестации специалистов НК

- Нормативы и методические материалы

- Онлайн тестирование для специалистов НК

- Поверка средств измерений

- Учебный центр

- Услуги по контролю

- Аренда приборов НК

- Разработка систем контроля

- Разработка методик

Полезная информация

- Онлайн-тестирование по методам НК

- Материалы для учащихся

- Статьи по неразрушающему контролю

- ГОСТы по неразрушающему контролю

- Нормативы атомной отрасли

- Руководящие документы (РД)

- Документы для аттестации

- Европейские стандарты — EN

- Международные стандарты — ISO

- Отраслевые нормативы

- Отраслевые средства НК

- Руководства по эксплуатации

- Нормативы по метрологии

- Словарь определений НК

- Технологические карты по НК

- Полезные ссылки по НК

- Архив новостей

- Карта сайта

Онлайн тестирование по неразрушающему контролю

Данный тест разработан в партнерстве с ИКБ «Градиент» и может быть использован для проверки знаний по основным методам НК перед экзаменом в аттестационном центре. Уровни Новичок и Зксперт примерно соответствуют II и III квалификационному уровню по соответствующему методу НК. Каждый тест можно проходить несколько раз, вопросы меняются.

- Тест по ВИК уровень Новичок

- Тест по ВИК уровень Эксперт

- Тест по РК уровень Новичок

- Тест по РК уровень Эксперт

- Тест по MК уровень Новичок

- Тест по MК уровень Эксперт

- Тест по ПВК уровень Новичок

- Тест по ПВК уровень Эксперт

- Тест по УК уровень Новичок

- Тест по УК уровень Эксперт

Основная информация по обучению и аттестации специалистов НК содержится в следующих разделах:

- Стоимость и график аттестации специалистов по неразрушающему контролю

- Частые вопросы по аттестации специалистов неразрушающего контроля

- Бланк заявки и перечень документов для аттестации учащихся

- СДАНК-02-2020 — Правила аттестации специалистов неразрушающего контроля

- Статьи по обучению специалистов и аттестации лабораторий неразрушающего контроля

- Требования к подготовке и производственному опыту специалистов

- Нормативы и методические материалы для подготовки к аттестации специалистов НК

- Учебные материалы

Смотрите так же разделы: Обучение и аттестация дефектоскопистов, Частые вопросы по аттестации, Аттестация лабораторый НК, Услуги по неразрушающему контролю, Поверка и калибровка, Учебно-методические материалы.

Лидеры продаж

Комплект ВИК «Сварщик»

Комплект ВИК «Энергетик»

Учебные плакаты по неразрушающему контролю

Фотоальбом дефектов основного металла

Комплект ВИК «Поверенный»

Гель для УЗК «Сигнал-1»

Универсальный шаблон сварщика УШС-3

Альбом радиографических снимков

Магнитный прижим П-образный

Поиск

Найти

Документы

| ОПРОС: |

|---|

|

Какое оборудование кроме НК вас интересует: Геодезическое Тех. диагностика Строительное Другое |

[1] с. 52 … 61, [2,

том 1] с. 11 …18.

В

разделе рассматриваются следующие

вопросы:

1.

Цели и задачи дефектоскопии

2.

Стандартизация и метрологическое

обеспечение дефектоскопии

3.

Дефекты продукции и их обнаружение

4.

Технико-экономическая эффективность

дефектоскопии

После

проработки теоретического материала

этого раздела следует выполнить все

задания, предусмотренные планом

практических занятий, ознакомиться по

предложенным преподавателем сайтам с

современной дефектоскопической

аппаратурой и её возможностями.

1.1. Цели и задачи дефектоскопии

Дефектоскопия

занимается выявлением дефектов в

материалах. Под дефектом (от лат. defectus

— недостаток) понимают каждое отдельное

несоответствие продукции установленным

в нормативно-технической документации

требованиям (НТД). Если продукция имеет

дефект, то это означает, что хотя бы один

из показателей качества вышел за

предельные значения, установленные

НТД.

Дефекты

могут быть обусловлены образованием

несплошностей и структурных неоднородностей,

отклонением размеров и физико-механических

характеристик от номинальных значений,

нарушениями форм и другими причинами.

Независимо от типа дефектов их по ГОСТ

15467-79, разделяют на три вида: критические,

когда при наличии дефекта использовать

продукцию по назначению невозможно или

недопустимо; значительные, оказывающие

существенное влияние на использование

продукции по ее назначению и на ее

долговечность, но не являющиеся

критическими; малозначительные,

практически не влияющие на использование

продукции по ее назначению. Очевидно,

что один и тот же дефект может принадлежать

к различным видам, в зависимости от его

местоположения в конкретном изделии

или от размера и назначения изделия.

Например, пора размером 2 мм в сосуде

для хранения воды с толщиной стенки 20

мм относится к малозначительным дефектам,

а в сварном соединении пролета моста —

к критическим.

Методы

дефектоскопии разделяют на группы,

называемые видами объединенные общностью

физических признаков. Существует девять

различных видов дефектоскопии или по

ГОСТ 18353-81 методов НК: магнитный,

электрический, вихретоковый, радиоволновой,

тепловой, оптический, радиационный,

акустический и проникающими веществами.

Методы каждого вида НК классифицируют

по рассматриваемым ниже признакам.

1.

Характер взаимодействия поля или

вещества с объектом.

2.

Первичный информативный параметр.

3.

Способ получения первичной информации.

Своевременное

обнаружение дефектов и оценка уровня

качества достигается техническим

контролем продукции на стадиях ее

разработки, изготовления и ремонта.

Проверка

соответствия продукции или процессов,

от которых зависит качество продукции,

установленным техническим требованиям

составляет сущность технического

контроля.

В

процессе создания продукции выполняют

следующие виды контроля:

ВХОДНОЙ

(контроль продукции поступающей к

потребителю и предназначаемой для

использования при изготовлении другой

продукции); ПООПЕРАЦИОННЫЙ (контроль

продукции или процесса во время выполнения

или после завершения технологической

операции); ПРИЕМОЧНЫЙ (контроль продукции,

по результатам которого принимают

решение

о ее пригодности к поставкам потребителю

и использованию).

В

эксплуатационном контроле различают

выходной, профилактический (необязательный)

и текущий виды контроля. Контролю

подвергают или все единицы (элементы)

продукции (сплошной контроль), или

некоторую часть (выборочный контроль).

При выборочном контроле решение о

соответствии (несоответствии) всей

продукции установленным техническим

требованиям принимают по результатам

контроля выборки из исследуемой партии

продукции.

Технологический

процесс изготовления изделий содержит

более или менее значительные ошибки

случайного характера, т. е. возникающие

в результате влияния непостоянно

действующих факторов. Такие ошибки

следует отличать от систематических,

которые возникают в результате

неправильного выбора материалов,

конструкции, неверных технологических

предписаний. Процесс контроля изделий

также содержит ошибки случайного

характера. Для изучения случайных

процессов привлекают методы статистики.

Основные

задачи, решаемые с применением

статистических методов, следующие:

1.

Статический анализ результатов контроля

с целью регулирования технологии

производства.

2.

Установление оптимальных планов

выборочного контроля и критериев оценки

результатов в соответствии с задачами

производства и эксплуатации.

3.

Оценка точности и достоверности

результатов контроля, оптимизация

основных параметров (методики) контроля.

4.

Установление корреляции между показателями

качества, технологией изготовления

продукции и ее эксплуатационными

характеристиками, критериев оценки

качества с учетом названных факторов,

т. е. норм допустимых дефектов.

При

обосновании норм допустимости дефектов

(несплошностей) требуется, прежде всего,

ввести некоторый единый показатель,

характеризующий дефектность изделий.

Чаще всего используют суммарную площадь

дефектов Sk, отнесенную к площади

сечения изделия S, поскольку уменьшения

площади сечения характеризует уменьшение

прочности на разрыв. Однако такой подход

требует уточнения.

С

точки зрения работоспособности изделия,

особенно испытывающего многократные

(усталостные) нагрузки, наиболее опасны

плоские дефекты с острыми краями:

трещины, неслитины (в литье), непровары

(в сварных швах). Дефекты округлой формы

(шлаковые включения, газовые поры) менее

опасны. С учетом изложенного при

определении дефектности следует не

просто суммировать площади дефектов,

а вводить коэффициенты, характеризующие

влияние дефекта на работоспособность

изделия.

Соседние файлы в папке MiPDI_-_studentam

- #

- #

- #

-

#41

для любого подходит. можете транспортиром измерить и все совпадет, понятно?- просто по транспортиру отложили риски от центра БЦО и все.

В ГОСТе все-таки не по транспортиру, а по формуле L=44*tg(a)

)))

dea135

Дефектоскопист всея Руси

-

#42

В ГОСТе все-таки не по транспортиру, а по формуле L=44*tg(a)

)))

А разница в чем? Транспортир то тоже формуле соответствует или наоборот.

astrut

Дефектоскопист всея Руси

-

#43

Ответ глубокий

Для какого типа волн нанесена градуировка на Со-2 в градусах?

Вопрос двусмысленный, чтобы запутать. Но осн шкала углов

от 0 до 70 гр. и про тип волны в прил. А ГОСТ Р 55724 ничего не сказано.

-

#44

dea135

Дефектоскопист всея Руси

-

#45

Поверхностные (Рэлея) измерьте, пожалуйста.

ну это только чтобы квалификацию проверить?- я и без замеров могу сказать, что там угол всегда один -90.

-

#46

Помогите- как соотносится коэффициенты затухания для продольных и поперечных волн в одном и том же материале на одной частоте

astrut

Дефектоскопист всея Руси

-

#49

Угу. Затухание в ультразвуке, в твёрдой среде это рассеивание+поглощение. Для некристаллической среды рассеивания нет, а поглощение остаётся. Рассеивание не зависит от волны, а зависит от формы и размеров кристаллов.

dea135

Дефектоскопист всея Руси

-

#50

Рассеивание не зависит от волны, а зависит от формы и размеров кристаллов.

от всего зависит.

-

#51

xadija, Коэффициент затухания поперечных волн больше

-

#52

А есть ли какой-то хороший ресурс, где приведены коэффициенты затухания для различных по химсоставу и обработке сталей?

-

#53

Нет и не будет.

Причина? Подумай сам.

Как вышеуказано затухание колебаний происходит под воздействием двух процессов:рассеивание и поглощение. И если поглощение зависит, в какой-то мере от стали, которую контролируют, то рассеивание зависит только от структуры металла (зерно, форма и размеры кристаллов, от направления прозвучивания и т.д.)

astrut

Дефектоскопист всея Руси

-

#54

Коэффициент затухания поперечных волн больше

В практике обычно получается чем меньше длина волны (больше частота, ниже скорость), тем больше затухание. Но…

-

затухание.png

19 KB

· Просмотры: 42

-

#55

astrut, да, я согласен, просто тчеловек который задает такой вопрос, наверняка хочет получить ответ, а не лекцию, что тут не все так однозначно.

gri.green, посмотреть коэффиценты затухания можно в любом учебнике или справочнике, кретов, щербинский, клюев, там даны статистические диапазоны для разных материалов и разных типов волн.

-

#56

В практике обычно получается чем меньше длина волны (больше частота, ниже скорость), тем больше затухание. Но…

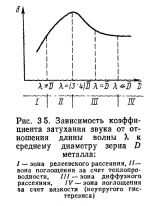

Именно НО… достаточно прочитать представленную миниатюру и можно убедиться, что затухание сильно зависит от размеров зерна (а кроме того и от формы кристаллов и от упорядочивания структуры материала и т.д.)

При одинаковых материалах, при одинаковых условиях, чем выше частота — тем сильнее затухание. Обратная зависимость.

Теперь по скорости. Открываем http://www.physic-explorer.ru/koeffitsient_pogloshcheniya_zvuka-1087-1.html и видим, что там так же есть зависимость, чем выше скорость, тем меньше коэфициент затухания. Т.е. скорость продольной волны для стали берём равным 5920, а поперечной 3230 (это пример). Скорость продольной волны выше. Вывод: для одной и той же частоты, для одного и того же металла и при остальных одинаковых условиях коэфициет затухания для поперечной волны будет выше, а значит затухание такой волны будет больше.

Но повторяю, это для одних и тех же условиях. При изменении хотя бы одного условия, данное утверждение, возможно будет неверным.

dea135

Дефектоскопист всея Руси

-

#57

При одинаковых материалах, при одинаковых условиях, чем выше частота — тем сильнее затухание. Обратная зависимость.

Теперь по скорости. Открываем http://www.physic-explorer.ru/koeffi…ka-1087-1.html и видим, что там так же есть зависимость, чем выше скорость, тем меньше коэфициент затухания.

так вроде бы все вписывается в одно- длинна волны. выше частота — меньше длинна волны и затухание выше. выше скорость больше длинна волны и затухание меньше. т.е. достаточно для качественных, сравнительных оценок отслеживать изменение длинны волны.

хотя, если по серьезному, то вопрос глубокий.

astrut

Дефектоскопист всея Руси

-

#58

Вывод: для одной и той же частоты, для одного и того же металла и при остальных одинаковых условиях коэфициет затухания для поперечной волны будет выше, а значит затухание такой волны будет больше.

Но повторяю, это для одних и тех же условиях. При изменении хотя бы одного условия, данное утверждение, возможно будет неверным.

Оно и сейчас не вполне верное или общее. Посмотрите еще раз график. Обычно мы работаем в зоне I ну иногда, возможно в II. Но что получится, если зерно будет таким крупным, что отношение лямбда/D для продольной и поперечной волн окажется по разные стороны от максимума или за ним?

-

#59

zzsnn, кэп.) Конечно считать. Но табличку для оценки каким коэффициент затухания должен быть хотелось бы держать под рукой.

Спасибо, такой книжки еще не было.

Во вложениях табличка для 2,5 МГц из «Ультразвуковой дефектоскопии в машиностроении» Е.Ф. Кретова.

-

Коэф. затухания в нек. материаллах.xls

28.5 KB

· Просмотры: 39

-

#60

По температуре. Влияет и сильно влияет. В металлах скорость звука уменьшается с ростом температуры.

Кроме того в металлах и сплавах скорость звука существенно зависит от предшествующей механической и термообработки: прокат, ковка, отжиг и т. п. Даже направление прозвучивание (поперёк или вдоль прокатки) может оказывать воздействие. И это влияние на скорость.

А на затухание и рассеивание эти изменения могут оказывать ещё большее влияние.

Подборка по базе: Контрольные вопросы.doc, Ответы на вопросы по эл технике 1-61.doc, ОБЖТестовые вопросы к разделу 1_ просмотр попытки.pdf, englishТестовые вопросы к разделу 7_ просмотр попытки.pdf, Контрольная работа _Разделительные вопросы_ (1).doc, Самые популярные вопросы о Чичикове из поэмы.docx, Примерные вопросы к дифференцированному зачету_Психология общени, Тестовые вопросы к разделу 5_ просмотр попытки.pdf, Тестовые вопросы к разделу 8_ просмотр попытки.pdf, Экзамен вопросы СП ОМ_англ_ok.docx

Типовые вопросы по УЗК с ответами

- Как называется звук, ультразвук, гиперзвук и инфразвук?

Звуком называются колебательные движения частиц упругой среды, происходящие с частотой в пределах от 16 до 20 000Гц.Инфразвук – ниже 16 Гц. Ультразвук – свыше 20 000Гц. Гиперзвук – колебания с частотой свыше 109Гц.

Тепловые колебания – свыше 1012Гц.

Упругостью называется свойство тел или выделенных объемов среды восстанавливать свою формы после прекращения действия сил, вызывающих формацию. Упругой средой называется такая среда, любой выделенный объем которой обладает свойством упругости.

- Максимальная скорость сканирования Vmax должны быть такой чтобы:…?

Максимальная скорость сканирования Vmax должна быть такой, чтобы:

— в процессе перемещения ПЭП не ухудшалось качество сканирования;

— за время перемещения ПЭП над несплошностью дефектоскопист успел отреагировать на индикацию, промелькнувшую на приборе;

— за время перемещения ПЭП над несплошностью минимально фиксируемого условного размера ∆αmin дефектоскоп излучил не менее n зондирующих импульсов при частоте посылок F: Vmax≤∆α∙F/n.

Максимальная скорость сканирования =150мм/с, с шагом не более 50% размера пьезоэлемента преобразователя в направлении шага сканирования.

- При какой из частот могут наблюдаться наибольшие потери ультразвуковой энергии за расчет рассеивания?

При большей частоте – больше рассеивание.

Рассеяние при эхо-методе не только уменьшает уровень сигналов, отраженных от донной поверхности и дефектов, но и создает шумовые импульсы на экране дефектоскопа, связанные с отражениями от граней кристаллов. В этих шумах может быть потерян полезный сигнал от дефекта. Поэтому переходят к более низким частотам. При рассеивании луч переходит от одного кристалла в другой возникают частичное отражение, преломление и трансформация волн, что и определяет механизм рассеяния.

- Как проводится проверка мертвой зоны?

Проверку мертвой зоны осуществляют по боковому отверстию Ø2мм на расстоянии 3 и 8мм от поверхности СО-2, по боковым отверстиям Ø1,5мм на расстоянии 15 мм (для наклонного) и Ø50мм на расстоянии 5 и 10мм от поверхности V1 (для прямого). При этом мертвой зоной считается минимальное расстояние от поверхности ввода до бокового отверстия, если эхосигнал от него разделяется с зондирующими импульсами на уровне не менее 6дБ.

- Ультразвуковые волны (продольные, поперечные и поверхностные волны).

Продольные волны – тип волн, который оптически не показывает никаких волновых движений. Если частицы среды колеблются вдоль луча, то в среде возникают и распространяются деформации сжатия-разряжения. Поперечная волна – возбуждение волн возникает не только в направлении цепи, но и поперек ее. Если колебания происходят перпендикулярно лучу, то возникает и распространяется деформация сдвига. Поверхностная волна (волна Рэлея) – волна в упругой среде, формирующаяся вдоль свободной (или слабо нагруженной) границы твердого тела и быстро затухающие с глубиной. Применяют для обнаружения подповерхностных трещин.

- Разрешающая способность (лучевая разрешающая способность, фронтальная разрешающая способность).

Л

Рис. Разрешающая способность: а) лучевая, б) фронтальная

Фронтальная разрешающая способность – определяется минимальным расстоянием между двумя раздельно выявляемыми отражателями в плоскости, перпендикулярной акустической оси преобразователя.

Критерием различия является наличие провала импульсами не менее 6дБ относительно импульса меньшей амплитуды.

Из Кретова стр. 179-180:

«Разрешающая способность при контроле эхо-методом определяется минимальным расстоянием между двумя одинаковыми отражателями, на котором они регистрируются раздельно. Различают лучевую ∆r и фронтальную ∆l разрешающие способности (см.рис.).

Лучевая разрешающая способность определяется минимальным расстоянием ∆r между двумя раздельно выявляемыми отражателями, расположенными в направлении хода луча вдоль акустической оси ПЭП. Величина ∆r зависит от длительности τи излучаемого импульса и частоты. Влияние частоты связано с зависимостью от частоты времени свободных колебаний τс. Обычно ∆r = (1,5÷2,0) λ.

Фронтальная разрешающая способность определяется минимальным расстоянием ∆l между двумя раздельно выявляемыми отражателями в плоскости, перпендикулярной акустической оси преобразователя. Значение ∆l должно превышать большую из двух величин D0 или rλ/D0.

- Стандартные образцы (по ГОСТ 14782-86: СО-1, СО-2, СО-3, V1, V2, VW).

СО-1 – изготавливается из оргстекла марки ТОСП по ГОСТ 17622. Сl=(2670±133)м/с. Предназначен для:

— определения условной чувствительность;

— оценки точности глубиномера, для дефектоскопов, у которых глубиномер калиброван в единицах времени;

— оценки лучевой разрешающей способности.

СО-2 – изготавливается из стали марки 20 по ГОСТ 1050. Cl=(5900±59)м/с. Его применяют для:

— определения погрешности глубиномера;

— измерения угла ввода;

— проверки мертвой зоны дефектоскопа с ПЭП;

— определения условной чувствительности в дБ;

— определения предельной чувствительности;

— определения ширины основного лепестка характеристики направленности в плоскости падения;

— настройки глубиномера дефектоскопа с прямым ПЭП.

СО-3 – изготавливается из стали марки 20 по ГОСТ 1050 или стали марки 3 по ГОСТ 14637. Cl=(5900±59)м/с. Предназначен для:

— определения точки выхода и стрелы наклонного ПЭП;

— определения предельной чувствительности дефектоскопа с наклонным ПЭП;

— настройки глубиномера для наклонного (R55) и прямого (глубина 30мм) ПЭП.

V1 – изготавливается из углеродистой стали. В отверстие Ø50мм запрессовывают цилиндр из оргстекла. Скорость продольных волн Cl=(5920±30)м/с, сдвиговых Ct=(5900±59)м/с. Предназначен для:

— настройки глубиномера дефектоскопа и проверки линейности развертки;

— настройки скорости развертки для сдвиговых волн;

— определения точки выхода и стрелы наклонного ПЭП;

— определения угла ввода наклонного ПЭП;

— проверки мертвой зоны прямых или РС ПЭП;

— проверки разрешающей способности прямого ПЭП;

— задания опорного сигнала дефектоскопа с прямым или наклонным ПЭП;

— настройки предельной чувствительности дефектоскопа с наклонным ПЭП.

V2 – изготавливается из углеродистой стали. Скорость продольных волн Cl=(5920±30)м/с, сдвиговых Ct=(5900±59)м/с. Предназначен для:

— настройки глубиномера дефектоскопа РС или наклонными ПЭП;

— определения точки выхода и стрелы для наклонных ПЭП;

— определения угла ввода наклонных ПЭП;

— настройки предельной чувствительности дефектоскопа с наклонными ПЭП.

СО VW — изготавливается из углеродистой стали. Скорость продольных волн Cl=(5920±30)м/с, сдвиговых Ct=(5900±59)м/с. Предназначен для настройки глубиномера дефектоскопа при измерении малых толщин.СО-2, V1, V2, VW используют для настройки и проверки параметров при контроле объектов из малоуглеродистой и низколегированной сталей и определения условной чувствительности при контроле любых материалов.

- Какую форму имеет ультразвуковой пучок в ближней зоне?

Ближней зоной или зоной Френеля называется зона немонотонного изменения акустического поля. В ближней зоне более 80% излученной энергии находится в пределах цилиндра, ограниченного краями цилиндра

rб=а2/λ=а2∙f/c, где а – радиус пьезоэлемента.

- В каких случаях применяются сдвиговые волны?

Сдвиговые волны применяются в сварных швах, трубах, листах (в твердых средах).

- Для контроля лучевой разрешающей способности используют стандартные образцы?

СО-1, V-1 или контрольные образцы. Контроль выполняется путем установки преобразователя над ступенчатым углублением образца над границей раздела двух ступеней образца. Акустический экран РС ПЭП размещают перпендикулярно к грани ступени. Лучевую разрешающую способность определяют по высоте ступени, на которой наблюдают два отдельных сигнала. Полученные сигналы считают отдельными, если они разрешаются на уровне не менее 6 дБ от максимума при одинаковой амплитуде эхосигналов от двух соседних ступеней.

- Как называется преобразователь в котором поверхность пьезоэлемента параллельна поверхности контролируемого объекта и ультразвуковые волны проникают в объект перпендикулярно его поверхности? Прямой преобразователь.

- Как называется узел эхо-дефектоскопа, обеспечивающий отклонение электронного луча, пропорционально времени?

Генератор развертки вырабатывает пилообразные импульсы, которые подаются на экран электронно-лучевой трубки. Высота отображаемого импульса пропорциональна амплитуде принятого сигнала, а его положение на горизонтальной линии пропорционально времени прохождения УЗ импульса.

- Какое направление движения частиц среды при прохождении сдвиговых волн? Перпендикулярно направлению волны.

- Как величина расхождения ультразвукового пучка зависит от размеров излучателя и длины излучаемой волны?

Sinα=1,22∙λ/D. Чем больше λ, тем больше угол раскрытия. Чем больше Ø пьезоэлемента, тем меньше угол раскрытия (уже пучок).

- Для каких испытаний могут быть использованы волны Лэмба?

Для тонких пластин (нормальные волны). РД 5. Низд=3-5мм.

- Как называется область между поверхностью излучателя и плоскостью, удаленной от излучателя на расстояние d2/4λ?

Ближняя зона rбл=D2/4λ=а2/λ.

- Как определяется затухание прямым преобразователем?

(Ад2 – Ад1) – (А∞2 — А∞1)

α= —————————- дБ/мм

2Н

∆Аα=α∙2(Ндеф – Ндна), где Ндеф – путь до дефекта.

Если Аα положительное (Ндеф > Ндна), откладывать вверх.

Если Аα отрицательное, откладывать вниз по АРД.

- Как называется способность некоторых материалов преобразовывать механическую энергию в электрическую?

Прямым пьезоэлектрическим эффектом называется явление возникновения электрических зарядов на поверхностях пластинки при ее деформации. Обратным пьезоэлектрическим эффектом называется явление изменения размеров пластинки под действием электрического поля.

- Контроль поковок, сортового проката, отливок.

УЗК заготовок проводится с помощью прямых, РС и наклонных ПЭП (35º-70º). Размеры преобразователей выбирают в соответствии с кривизной поверхности. Плоскодонка, риска-припуск заготовок должен быть не меньший, чем величина мертвой зоны. Для сокращения мертвой зоны применяют РС ПЭП, повышают частоту, контроль с двух сторон или отраженным лучом. Диапазон частот 1-2,5МГц. При контроле заготовок по вогнутой поверхности размер преобразователя должен удовлетворять условно D2/4R<1, если >1, то искатель притирают или используют специальные насадки.

- Продольные волны.

Продольной волной называется такая волна, в которой колебательное движение частиц среды совпадают с направлением волны.

- Упрощенная структурная схема эхо-дефектоскопа.

Генератор зондирующих импульсов вырабатывает короткий радио-импульс, который подается на пьезоэлемент. Вследствие обратного пьезоэлектрического эффекта пьезоэлемент искателя преобретает электрический импульс в упругом колебании, которое распространяется в объекте контроля (ОК) формируя УЗ-волну колебания, отражается от противоположной поверхности ОК или от дефекта возвращаясь к поверхности искателя. Вследствии явления прямого пьезоэлектрического эффекта пьезоэлемент искателя приобретает упругое колебание в электрический импульс, который поступает в приемно-усилительный тракт. После усиления сигнал поступает на экран дефектоскопа.

ИЛИ

П

Далее сигнал усиливается и преобразуется в ПУТ, а затем подается на амплитудно-цифровой преобразователь (АЦП). АЦП преобразует аналоговый сигнал (в данном случае – электрический импульс, прошедший ПУТ) в цифровой код. Закодированный сигнал поступает на дисплей (Д), где формирует установленный тип развертки.

В постоянном запоминающем устройстве (ПЗУ) записаны и хранятся блоки базовой настройки дефектоскопа. Пользователи дефектоскопов, как правило, не имеют доступа к этим параметрам, следовательно, не имеют возможности изменять их случайно или по собственному желанию.

В оперативно-запоминающем устройстве (ОЗУ) накапливается, обрабатывается, хранится в цифровом виде и используется текущая информация о режимах настройки и параметрах поступающих сигналов.

Источник питания (ИП) служит для преобразования питающего электрического напряжения и распределения его по блокам дефектоскопа.

Подробно Кретов стр.146-157.

- Что можно обнаружить при контроле сварных швов эхо-методом с использованием наклонного преобразователя?

Трещины, непровары, поры, шлаки, прожоги.

- Чему равна длина волны, выраженная через скорость С и частоту f?

λ =с/f, где f – количество колебаний в секунду, c — скорость распространения, λ – расстояние на которое распространяется волна за время одного периода. Период – время полного цикла колебаний (мкс).

Длина волны – минимальное расстояние между двумя точками колеблющимися в одной фазе.

- От чего зависит основная частота колебаний пьезоэлемента?

Собственная частота пьезопластины зависит от её толщины, которая должна быть d=λ/2=c/2f. С увеличением f → толщина пластины уменьшается.

- Закон Снеллиуса.

На границе раздела происходит три явления: отражения, преломления и трансформация волн. Отражение – изменение направления волны на границе раздела, при котором волна не переходит в другую среду. П

Углы отражения и преломления зависят от скоростей звука в обеих средах и связаны между собой законом Снеллиуса:

из этого следует, что угол падения равен углу отражения (для волн одного типа).

- Как называется операция, в результате которой пьезоэлементы из пьезоэлектрической керамики приобретают пьезоэлектрические свойства.

Операция называется поляризацией. Пьезокерамика получает пьезоэлектрические свойства после поляризации путем выдержки в течении 30 мин. в электрическом поле напряженностью несколько сотен КВт на 1см (т.е. пьезопластины подвергают действию постоянного электрического поля). Излучатель помещают в масло и нагревают. Затем на него подают высокое напряжение несколько часов, затем медленно охлаждают и отключают высокое напряжение, так пластина приобретает достаточные пьезоэлектрические свойства.

Основные пьезоматериалы: ЦТС (цирконат титаната свинца, титанат бария и др.), кристаллы кварца.

Прямой пьезоэлектрический эффект.

- Как влияет частота преобразователя на скорость продольной волны? Не влияет.

Скорость продольной волны определяется только упругими свойствами среды и не зависит от частоты ультразвука, его затухания в материале изделия. В связи с тем, что, величины упругих параметров могут изменяться с изменением температуры, то и скорость звука зависит от температуры среды, в которой он распространяется.

См. Кретов стр. 87-88.

- Для проведения ручного УЗК требования по шероховатости и волнистости поверхности.

Шероховатость — 6,3 микрометра (мкм); волнистость поверхности не должна превышать 0,015. Шероховатость – совокупность неровностей, образующих микрорельеф поверхности детали. Волнистость – отношение максимально стрелы прогиба к длине базового участка.

- В каком случае контролер (дефектоскопист) проходит дополнительную аттестацию?

Со временем теряются знания, полученные ранее, но нерегулярно используемые. Появляются новые средства контроля, методики, нормативные требования, передовые приемы труда, теоретические разработки. Работники обязаны проходить периодическую повторную аттестацию в сроки, предусмотренные требованиями «Правил аттестации персонала в области «НК», который составляет 3 года.

- УЗ ПЭП (прямые, наклонные и РС).

Пьезоэлектрическим преобразователем (ПЭП) называется узел прибора, преобразующий электрическую энергию в акустическую и обратно, принцип работы которого основан на пьезоэлектрическом эффекте.

ПЭП классифицируются по следующим признакам:

1. По типу волны: продольные, поперечные, головные, поверхностные.

2. По углу ввода: прямые, наклонные.

3. По способу излучения-приема: совмещенные, раздельно-совмещенные.

Наибольшее применение в практике получили: прямые совмещенные преобразователи, возбуждающие продольные волны; наклонные совмещенные преобразователи, возбуждающие продольные волны; наклонные совмещенные преобразователи, возбуждающие поперечные волны; раздельно-совмещенные прямые (угол излома и приема до 8º), возбуждающие продольную волну.

- Методы акустического контроля:

Пассивные методы основаны только на приеме волн, возникших в объекте контроля.

Активные методы основаны на формировании волн и последующем приеме отраженных, прошедших или дифрагированных сигналов.

Теневой метод – преобразователь, излучающий колебания находится по одну сторону ОК, приемный – с другой стороны. Наличие дефекта приводит к уменьшению амплитуды принятого сигнала. Эхо-метод – используют как совмещенные, так и РС преобразователи. Искатель находится с одной стороны изделия. При наличии дефекта между зондирующим и донным сигналом возникает промежуточный импульс.Зеркальный эхо-метод – размещение излучателя и приемника, как на одной поверхности изделия, так и на двух поверхностях. Признаки наличия дефекта является появление эхо-импульса в заданном месте развертки. Дельта-метод – излучатель озвучивает дефект поперечной волной. Волна может быть принята прямым преобразователем. Признаком наличия является появление эхо-импульса в зоне преобразователя. Зеркально-теневой метод – преобразователи расположены одной стороны изделия. Обычно используют совмещенный преобразователь. Признаком дефекта является ослабление сигнала, отраженного от донной поверхности. Эхо-теневой метод – в этом методе регистрируются как прошедшие, так и отраженные волны. С одной стороны изделия находится излучатель и приемник, а с другой только приемник.

См. подробно Кретов стр. 138-144.

- Критические углы.

Критическими углами называются углы, при которых исчезают те или иные типы волн в процессе преломления или отражения ультразвука. Первым критическим углом называется наименьший угол падения продольной волны, при котором преломленная продольная волна не будет проникать во вторую среду (ßкр1=27º).Вторым критическим углом называется наименьший угол падения продольной волны, при котором преломленная поперечная волна не будет проникать во вторую среду (ßкр2=55º). Третьим критическим углом называется наименьший угол падения поперечной волны, при котором отсутствует отраженная продольная волна (ßкр3=33,5º).

- Диаграмма направленности.

Диаграмма направленности – акустическое поле в дальней зоне, показывающее изменение звукового давления.

П

ближней зоной (зона Френеля). Максимальное давление в отдалении от кристалла отмечает конец ближней зоны.Акустическое поле – область пространства, в которой существуют акустические колебания.

- Дифракция ультразвуковых волн.

Дифракция ультразвуковых волн – явление частичного огибания волнами препятствий, находящихся на пути их распространения.

Например: при взаимодействии волны с острыми краями несплошности (трещины), край трещины становится вторичным излучателем. Вследствие этого трещина, даже неблагоприятно ориентированная по отношению к ультразвуковому лучу при достаточной чувствительности, может быть выявлено. Однако при использовании обычных методов контроля, импульсы дифрагированных волн очень малы и не принимаются во внимание.

- Скорость звука, длина волны, частота УЗ.

С

с=λ/Т, Т – период (время одного колебания).

Длина волны – минимальное расстояние между двумя соседними точками одной фазы

λ=с/f, где f – частота.

Частота – количество колебаний в секунду f=1/Т.

Частоту f=1∙с-1 называется

Герцем.

- Дальняя зона излучателя или зона дифракции Фраунгофера.

З

Акустическое поле в дальней зоне графически описывается диаграммой направленности, показывающей изменение звукового давления в зависимости от угла между направлением луча и акустической осью на постоянном расстоянии от излучателя.

Диаграмма направленности – диаграмма отображающая свойство ПЭП излучать или принимать упругие волны в одних направлениях в большей степени, чем в других.

Ширина диаграммы направленности – область диаграммы напряженности ПЭП в режиме излучения или приема на уровне минус 3дБ, в режиме двойного преобразования – минус 6дБ.

θраскрытия=sinθ∙ 0,61∙ λ/D=0,61∙с /D∙f= 1,22λ/D.

- Чувствительность (браковочный, контрольный и поисковый уровни). Расчет АРД-диаграмм.

Чувствительность – возможность выявлять отражатели заданного размера.Браковочный – уровень чувствительности, при котором производится оценка допустимости несплошности по амплитуде эхо-сигнала. Запас чувствительности должен быть ≥15дБ. Поисковый – уровень чувствительности, устанавливаемый на дефектоскопе при поиске дефектов. Повышают на 6дБ относительно браковочного уровня. Контрольный – уровень чувствительности, при котором производится регистрация несплошностей и оценка их допустимости по условным размерам и количеству.

Повышают чувствительность на 12дБ относительно браковочного уровня.

- Проведение контроля.

Перед выходом на контроль дефектоскопист обязан:

— выбрать соответствующую аппаратуру, параметры (частоту, диапазон контроля);

— проверить точку выхода, угол ввода и стрелу.

Прибыв на рабочее место, обязан убедиться в безопасности условий работы; проверить соответствие маркировки на изделии; проверить состояние поверхности и разметки; приступить к контролю.

При контроле ПЭП наклонного для лучшего выявления дефектов необходимо в процессе сканирования производить повороты ПЭП относительно его вертикальной оси на 10º-15º в обе стороны. Не реже 1 раза в час проверять чувствительности дефектоскопа. Если обнаружено падение чувствительности более чем на 2 дБ, последний участок должен быть перепроверен. Если чувствительность увеличилась более чем на 2дБ, все дефекты на последнем контролируемом участке должны быть переоценены. При обнаружении дефектов подлежащих регистрации измерить характеристики. Определяются координаты с привязкой и имеющей разметке на изделии. При необходимости дефекты помечаются фломастером или др.

- Контактная смазка.

Контактная смазка должна обладать достаточной вязкостью и однородностью, легко удаляться с поверхности, быть безвредной для дефекта, пожаробезопасной, не вызывать коррозии объекта. В качестве смазки применяют жидкие технические масла, глицерин, гель, эмульсии. Толщина смазки h=1/4λ.

- При проверке дефектоскопа с наклонным преобразователем контролируют:

При проверке дефектоскопа с наклонным ПЭП контролируют:

| — частоту УЗ-колебаний | Контролируется при аттестации ПЭП |

| — абсолютная чувствительность | |

| — отклонение акустической оси от плоскости падения |

Перед проведением контроля |

| — точку выхода | |

| — угол ввода | |

| — мертвую зону (V1 – Ø50 на 5 и 10мм |

Абсолютная чувствительность – отношение минимального акустического сигнала, который регистрируется дефектоскопом, к амплитуде акустического зондирующего импульса.

- Измеряемые характеристики несплошностей.

Измеряемые характеристики несплошностей:

— ∆L условная протяженность – максимальное расстояние между положениями ПЭП при заданной чувствительности;

— ∆х условная ширина – расстояние между его условными границами при перемещении ПЭП в плоскости падения луча;

— ∆Н условная высота – разность показаний глубиномера дефектоскопа Н2-Н1=∆Н, полученных в тех же положениях ПЭП, что и при определении условной ширины.

- Отражение от двухгранного угла.

Е

- При проверке дефектоскопа с прямым совмещенным преобразователем контролируют:

— частоту УЗ-колебаний Контролируется при аттестации ПЭП — абсолютная чувствительность — лучевая разрешающая способность — мертвую зону Перед проведением контроля

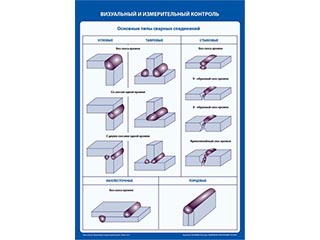

— отклонение акустической оси от нормали к рабочей поверхности - Основные типы сварных соединений.

а) стыковые б) угловые в) тавровые г) нахлесточные

- Головные волны.

Головная волна – продольная волна, идущая вдоль поверхности. Скорость волны =5920м/с. Своего амплитудного значения волна достигает под поверхностью вдоль луча с углом ввода 78º. Головная волна не чувствительная к неровностям поверхности и реагирует лишь на дефекты, залегающие под поверхностью. Применение головных волн наиболее эффективно для выявления несплошности на глубине 3-12 мм (в стали).

- Измерение координат отражателей. Погрешность измерения координат.

Н – расстояние до дефекта.

Замеряем амплитуду сигнала, сравниваем с контрольным отражателем.

∆λ — условная протяженность – максимальное расстояние между положениями ПЭП при заданной чувствительности;∆х -условная ширина – расстояние между его условными границами при перемещении ПЭП в плоскости падения луча;∆Н – условная высота – разность показаний глубиномера дефектоскопа Н2-Н1=∆Н, полученных в тех же положениях ПЭП, что и при определении условной ширины.Погрешность – до 5мм.

При измерении координат дефектов на плоских поверхностях указывают координаты aхb, а также глубину залегания h.

Контролируемую поверхность размечают на участки, которые нумеруют, указывают начало и направление отсчета.

Для прямого ПЭП проекция дефекта на поверхность контроля совпадает с положением ПЭП при регистрации максимальный эхо-импульс от дефекта.

Для наклонного ПЭП расстояние проекции дефекта от точки выхода х и глубину залегания h (см.рис.) определяют по формулам: x=r∙sinα; x=H∙tgα; h=r∙cosα.

r – расстояние от точки выхода до дефекта по лучу.

*

* В случае, если контроль выполняют наклонным ПЭП перпендикулярно образующей по внутренней поверхности цилиндра

Просто и удобно можно определить h и хц. при хордовом прозвучивании по наружной поверхности с помощью номограммы. С более сложной поверхностью вычерчивают сечение и ход лучей ПЭП.

Измерение координат зависит от:

— точности измерения (расстояние глубиномера);

— соответствия фактической скорости звука установленной в приборе;

— точности отметки точки выхода наклонного ПЭП;

— точности определения наклонного ПЭП положения, в котором достигается максимальный эхо-импульс от дефекта.

Точность определения координат 1-3 мм для прямого ПЭП; 1-5 мм для наклонного ПЭП (погрешность увеличивается с увеличением расстояния между ПЭП и отражателем) в зависимости от толщины ОК.

- Настройка чувствительности дефектоскопа и оценка размеров несплошностей по амплитудному признаку.

I способ – по стандартным образцам

— их используют при контроле большой серии изделий, однотипных по акустическим свойствам, геометрическим размерам, состоянию поверхности ввода и однородных по затуханию;

— при контроле изделий с большой кривизной (Rнар.<75мм, Rвн.<150мм);

— при контроле тонкостенных изделий (менее 20мм).

II способ – АРД-диаграмма

— при контроле крупногабаритных или толстостенных изделий;

— изделий с участками, разнородными по затуханию.

Более выгоден, т.к. не требует затрат на изготовление и аттестацию образцов.

Не допускается применение АРД:

— неполного прилегания контактной поверхности ПЭП к поверхности ОК;

— ограничения для свободного распространения пучка, связанные с малой толщиной объекта (сварные соединения Н<20мм); либо с влиянием боковых стенок (при контроле с торца детали, имеющую большую длину).

Не рекомендуется применять АРД-способ, если дефект максимально в ближней зоне ПЭП (нельзя оценить дефект).

III способ комбинированный. Настройка на изделии (берем опорный – донный сигнал), а затем считаем по АРД.

- Угловые и тавровые сварные соединения.

Угловые и тавровые соединения с толщиной привариваемого элемента до 60 мм контролируются со стороны привариваемого элемента прямым и отраженным лучом; с толщиной стенки >60мм – прямым лучом с двух сторон.

Угловые и тавровые соединения сосудов и листовых конструкций с толщиной стенки >16мм, а также швы приварки штуцеров с толщиной стенки >60мм при отношении толщин основного и привариваемого элементов, контролируют прямым или РС ПЭП со стороны основного элемента.

Тавровые соединения сосудов с патрубками с внутренним диаметром ≥100мм с толщиной стенки 10мм и более контролируют с наружной поверхности сосуда.

- Ультразвуковая толщинометрия (средства ультразвуковой толщинометрии, подготовка к измерению толщины и проведение измерений).

УЗТ применяется в местах, недоступных для измерения механическим измерительным инструментом.

Толщинометрия используется для определения толщины стенок труб, котлов, сосудов, т.е. объектов замкнутого типа или с односторонним доступом.

Документация, содержащая требование измерения толщины включает: схему разметки на точки, подготовка поверхности. Для измерения толщины используют прямые и РС искатели с частотой 2-10 МГц. При измерении толщины труб и гибов с наружным диаметром <100мм используют СОП, которые выполняют в виде фрагментов этих изделий. СОП должны быть изготовлены из того же материала, с таким же антикоррозионным покрытием и по той же технологии, что и изделие. Толщина металла образца должна быть измерена с погрешностью ≤0,01мм. Они должны быть поверены и аттестованы метрологической службой. Поверка 1 раз в год. Измерения проводятся при t окружающего воздуха и поверхности изделия 5-40ºС. Для измерения толщины основного металла подготавливается площадка 30х30мм2, для наплавки — 50х50мм2. Шероховатость – 6,3мкм.

- Метод «Тандем».

Излучатель и приемник находится как на одной поверхности изделия, так и на двух поверхностях. Признаки наличия дефекта явялется появление эхо-импульса в заданной месте развертки (отображение информации, получаемой в процесс контроля на экране). «Тандем» предназначен для распознания дефекта (плоскостной или объемный). При контроле применяют два идентичных искателя, подключают их к дефектоскопу по РС схеме. Разница в величине углов наклона призм не более 1º, по чувствительности не более 1дБ.

- Поправка на потери чувствительности при отражении от одной поверхности кольцевых сварных соединений трубных элементов для совмещенных преобразователей.

Настройка чувствительности

При контроле на продольные несплошности кольцевых сварных соединений трубных элементов отраженным лучом с настройкой по плоскопараллельным образцам или по опорным сигналам, полученным прямым лучом, следует учитывать потери энергии на внутренней цилиндрической поверхности околошовной зоны контролируемого сварного соединения. Для этого вводят поправки A‘, о

Значение поправки округляется до ближайшего целого значения.

Поправка на потери чувствительности: при контроле на продольные несплошности, кольцевых сварных соединений, труб, элементов — отраженным лучом с настройкой по плоскопараллельным образцам или опорным сигналом, полученным прямым лучом, следует учитывать потери энергии на внутренней цилиндрической поверхности околошовной зоны контролируемого сварного соединения. Для этого вводят поправки ∆А.

- От чего зависит скорость УЗ-волны?

Скорость УЗ-волн определяется только упругими свойствами среды и не зависит от частоты ультразвука, его затухания в материале. В связи с тем, что величина упругих параметром могут изменяться с изменением tº, то и скорость звука зависит от t среды в которой распространяется.

- К

оэффициент отражения и прохождения (прозрачности) по давлению.

Чем больше отличаются акустические сопротивления сред, тем большая часть энергии звуковой волны отразится от границы раздела этих сред. Этим условием определяется возможность выявления нарушений сплошности материала (газ, поры, шлак).

Кретов, стр. 97-101. Энергетические соотношения.

- Технологический процесс ультразвукового контроля —

совокупность действий, связанных с подготовкой, проведением и оформлением результатов УЗК.

В него входят:

— выбор методов и средств контроля, схема контроля;

— определение основных параметров контроля и способов их настройки;

— оценка качества изделия, нормы;

— требования безопасности.

- Особенности контроля массивных поковок и поковок со структурными помехами.

Структурные помехи связаны с рассеянием ультразвука на границах отдельных зерен – структурная реверберация. В результате на экране дефектоскопа структурные помехи имеют вид близко расположенных импульсов, на фоне которых затруднено или невозможно наблюдение полезного сигнала.

При контроле массивных изделий следует замерить затухание. Если оно больше, то при расчете дефектов, его учитывают.

Допускается проводить поиск дефектов, настраивая чувствительность по наименьшему донному сигналу в изделии. В таком случае для определения эквивалентных размеров дефектов используются значения данных сигналов рядом с дефектным местом. При оценке дефектов расположенных вблизи боковых стенок, следует иметь в виду возможное влияние стенок на пучок, который может исказить амплитуду отраженного сигнала.

Учесть это влияние можно, применяя ПЭП с узкой диаграммой направленности или используя стандартный образец предприятия.

Если при контроле массивных изделий или изделий с крупнозерновой структурой из-за повышения затухания, структурных шумов, не обеспечивается поисковая чувствительность на всей толщине, то применяют следующие приемы:

— применение временной регулировки чувствительности;

— контроль с двух противоположных сторон;

— послойный контроль;

— понижение частоты ПЭП;

— применение ПЭП с большим размеров пьезоэлемента;

— применение РС ПЭП;

— выбор оптимального направления прозвучивания;

— выбор оптимального типа волн.

Если в результате выполнения всех этих мероприятия не обеспечена поисковая чувствительность, допускается проведение контроля на контрольном уровне, при условии снижения скорости сканирования в 2 раза.

- Проведение контроля. Общие положения.

Перед выходом на контроль дефектоскопист обязан:

— установить требуемые параметры аппаратуры (частота, диапазон, мощность и др.);

— для наклонного преобразователя проверить точку выхода, угол ввода и стрелу преобразователя;

— произвести настройку глубиномера и чувствительности дефектоскопа.

Прибыв на рабочее место:

— убедиться в безопасности условий работы;

— проверить соответствие маркировки на изделии;

— проверить состояние поверхности сканирования и наличие разметки.

- Схема устройства прямого, наклонного и раздельно-совмещенного преобразователей.

Кретов, стр.166-170. Ультразвуковые пьезоэлектрические преобразователи.

- Какие волны могут существовать в твердых телах?

Все типы волн: продольные, поперечные, головные и др.

Вы здесь

Главная » Билеты по неразрушающему контролю

Билеты по неразрушающему контролю

Ниже приведены общие вопросы по билетам при аттестации специалистов по неразрушающему контролю на I, II и III уровни.

- Нормы аттестации специалистов для выполнения неразрушающего контроля.

- Стандарты и ГОСТ на проведение неразрушающего метода контроля и диагностики.

- Дефекты, возникающие в результате сварки металлоконструкции.

- Дефекты, возникающие в результате проката и литья.

- Качество продукции и технический контроль.

- Виды и методы неразрушающего контроля.

- Геометрические дефекты элементов металлоконструкции.

- Нормы аттестации специалистов для выполнения неразрушающего контроля.

- Дефекты механической обработки материалов.

- Существующие дефекты металлоконструкции.

- Способы контроля механических характеристик материалов. Приборы, используемые для контроля механических характеристик.

- Диаграммы растяжения и сжатия углеродистых сталей.

- Виды напряжений, возникающие в материалах.

- Основные физические и механические параметры материалов (сталь, бетон, железобетон и др.).

- Контроль физических свойств материалов и изделий. Дефектоскопия и контроль внутреннего строения.

Оптический, визуальный и измерительный методы неразрушающего контроля:

- Сущность оптического метода контроля качества.

- Приборы, используемые для проведения оптического контроля качества продукции.

- Визуальный и визуально-оптический контроль качества.

- Оптические схемы, используемые для проведения оптического контроля.

Капиллярный метод

- Физический смысл капиллярного метода контроля.

- Требования безопасности при проведении капиллярного метода контроля.

- Определение и классификация дефектов.

- Последовательность выполнения капиллярного метода контроля.

Ультразвуковой метод

- Физические основы ультразвукового метода контроля.

- Распространение ультразвука в теле.

- Ультразвуковые приборы для определения качества и свойств металлов и изделий.

- Проблемы, возникающие при проведении ультразвукового контроля сварных, клепаных, паяных и других соединений.

Магнитный метод

- Основные понятия и термины при проведении магнитного контроля.

- Контроль механических свойств и структуры материалов магнитным методом контроля.

- Магнитные, магнитопорошковые, магнитографические дефектоскопы (магнитные порошки, используемые при проведении магнитных методов контроля (тип, способ нанесения)).

Электрический метод

- Общие сведения: термоэлектрический, трибоэлектрический, электроемкостный метод.

- Способы диагностирования электрическим методом тел качения.

- Методы и средства проведения дефектоскопии при электрическом контроле.

Тепловой метод

- Тепловой контроль. Физические основы метода.

- Виды теплопередачи материалу. Способы нагрева материалов и изделий.

- Средства контроля температуры: типы термометров. Методы определения теплофизических характеристик.

- Визуализация тепловых полей. Дефектоскопия и интроскопия тепловыми методами.

Метод течеискания

- Общие сведения и методика течеискания.

- Жидкостный метод при выполнений контроля методом течеискания.

- Пузырьковый метод.

- Галогенный метод.

- Масс-спектрометрический метод.

- Способы и схемы контроля. Средства контроля.

Радиоволновой метод

- Физическая основа радиоволнового метода контроля.

- Средства контроля физико-механических и технологических параметров. Визуализация радиоволновых полей.

- Типы приборов, используемые при радиоволновом методе контроля.

- Основные особенности электромагнитных процессов в СВЧ-диапазоне.

Радиационный метод

- Общие вопросы радиационного контроля качества.

- Рентгеновский контроль и гамма-дефектоскопия. Радиационная толщинометрия и толщинометрия многослойных изделий.

- Взаимодействие ионизирующего излучения с материалами. Индикация излучения.

- Контроль внутреннего строения при радиационном контроле качества. Специальные методы радиационного контроля качества.

- Контроль внутреннего строения при радиационном контроле качества. Специальные методы радиационного контроля качества.

- Источники корпускулярного излучения. Источники рентгеновского излучения.

- Техника безопасности и санитарные нормы при проведении радиационного контроля качества.

Вихретоковый метод

- Общая характеристика существующих вихретоковых методов контроля.

- Взаимосвязь объекта контроля и средств контроля. Материалы, контролируемые вихретоковым методом контроля.

- Магнитная проницаемость, используемая в вихретоковом методе контроля: формулы, определения (зависит от типа сечения).

- Взаимосвязь объекта контроля и средств контроля. Материалы, контролируемые вихретоковым методом контроля.

Акустико-Эмиссионный метод

- Основные понятия метода. Акустический метод контроля: прямой и эхометод.

- Преобразователи, используемые для проведения акустических методов контроля. Отражение волн от некоторых слоев и стали.

- Акустические свойства некоторых материалов. Затухание ультразвука в газах и жидкостях.

- Типы волн, применяемые для акустических методов контроля. Классификация акустико-эмиссионных методов контроля.

- Основа импендансного метода (назначение метода, способы использования, принцип).

- Типы материалов, используемые при импендансном методе контроля.

- Метод контактного импенданса.

- Импендансные дефектоскопы (конструкции, принцип работы). Применение в импендансном методе контроля различного типа волн.

- Преобразователи импендансных дефектоскопов. Характеристики преобразователей.

Квалификационный экзамен – экзамен, который оценивает общие, специальные и практические знания, а также мастерство кандидата и проводится Органом по сертификации или уполномоченным им органом. Квалификационный экзамен состоит из общего, специального и практического экзаменов по определенному методу неразрушающего контроля в одном или нескольких конкретных производственных секторах.

Общий экзамен – касается принципов капиллярного метода неразрушающего контроля и проводится в письменной форме. Он должен включать только утвержденные вопросы, выбранные случайным образом из набора общих вопросов, одобренных Органом по сертификации на время экзамена. Минимальное требуемое количество вопросов должно быть не менее 30 для 1-го и 2-го уровней.

Специальный экзамен – касается технических приемов контроля, применяемых в определенном производственном секторе, знаний контролируемой продукции, а также стандартов, норм, технических условий и критериев приемки. Проводится в письменной форме.

Специальный экзамен должен включать только утвержденные вопросы, выбранные случайным образом из набора специальных вопросов, одобренных Органом по сертификации на время экзамена. Минимальное требуемое количество вопросов должно быть; для 1-го уровня – не менее 20, для 2-го уровня – не менее 20. Если специальный экзамен охватывает два или более производственных секторов, количество вопросов должно быть увеличено на 5 для каждого сектора и максимум до 30, кроме контроля на герметичность.

Практический экзамен – на мастерство, в ходе которого кандидат на 1-й или 2-й уровни демонстрирует хорошее знание оборудования и умение работать с ним для осуществления контроля определенных образцов, регистрации и анализа итоговой информации на требуемом уровне, а кандидат на 3-й уровень демонстрирует умение составлять проект методик проведения неразрушающего контроля по одному или нескольким методам.

Практический экзамен должен быть достаточной продолжительности, сложности и объема с тем, чтобы адекватно проверить умение кандидата применять метод неразрушающего контроля к реальным условиям контроля (требования к кандидатам на сертификацию).

Состоит из проверки умения кандидата:

- осуществлять необходимые настройки;

- обеспечить работу со средством контроля;

- осуществлять контроль предписанных объектов контроля, относящихся к соответствующему производственному сектору;

- регистрировать и анализировать информацию о результатах контроля до той степени, которая требуется в соответствии с письменными инструкциями для 1-го уровня или спецификациями для 2-го уровня.

Кандидат на 2-й уровень должен продемонстрировать умение подготовить письменные инструкции для специалиста 1-го уровня.

Экзаменационные образцы должны содержать дефекты, характерные для соответствующего сектора в процессе производства или эксплуатации. Дефекты могут быть естественными, искусственными или имплантированными.

Для практического экзамена на 1-й и 2-й уровни по вихретоковому методу образец может содержать искусственные дефекты.

Экзаменационные образцы для просвечивания по радиографическому методу могут не содержать дефектов, поскольку расшифровка радиографическихх снимков осуществляется по другим пленкам.

Если практическая часть охватывает два или более производственных секторов, то число образцов для экзамена должно быть пропорционально увеличено для определения компетентности кандидата в каждом из соответствующих производственных секторов.

оэффициент отражения и прохождения (прозрачности) по давлению.

оэффициент отражения и прохождения (прозрачности) по давлению.